재봉틀이 재봉되지 않는 이유와 해결 방법은 무엇입니까?

가장 비싸고 안정적이며 고품질의 재봉틀이라도 다른 기술과 마찬가지로 잘못 작동하거나 완전히 멈출 수 있습니다. 또한 중국산 단일 스레드 기계는 고장이 나기 쉽습니다. 재봉틀이 재봉을 하지 않는 이유와 해결 방법을 알아보겠습니다.

일반적인 문제

재봉틀이 재봉을 멈췄습니다. 수동이든 전동이든 상관없이 이 고장의 다음과 같은 징후가 나타날 수 있습니다..

- 밑실이나 윗실이 공급되지 않습니다. 선이 "짧습니다" - 이음새에 실이 충분하지 않습니다. 지그재그 재봉이 전혀 작동하지 않습니다.

- 스티치를 재봉할 때 천이 움직이지 않습니다 . 그것들은 차례로 이음새 대신 얽힌 공이 형성되고 실이 낭비됩니다.

- 발이 작동하지 않습니다. 올리거나 내릴 수 없습니다.

- 모터가 작동하고 구동축이 회전하지만 바늘대가 움직이지 않거나 작동이 멈춥니다. 재봉이 멈췄다.

- 기계에 수명의 흔적이 보이지 않습니다. 엔진이 시동되지 않고 켜지지 않으며 디스플레이의 작동 모드에 대한 정보가 표시되지 않습니다. 작업이 시작되지 않습니다.

- 크런치, 딱딱거리는 소리, 메커니즘의 오작동, 기계의 고르고 부드러운 작동이 갑자기 "트위칭"됩니다.원단 재봉 속도를 감소시켜 그 자체로 소요되는 시간을 빠르고 정밀하게 합니다.

- 기계는 작동하지만 주기적으로 솔기 중앙 가까이에서 또는 천 층을 통해 놓기 시작한 직후에 멈춥니다.

- 기계는 풋 페달을 완전히 밟아도 선언된 속도로 발전하려 하지만 어렵게 전진합니다.

일부 결함은 공통적으로 발생하는 이유로 함께 그룹화됩니다. 반면에 다른 이유는 다양합니다.

그 원인

몇 가지 이유는 특정 모델과 다른 모델의 차이점에 따라 달라집니다. 언뜻보기에는 호환됩니다. 따라서 실은 바늘로 셔틀에서 선택되지 않고 다음과 같은 이유로 솔기가 가지 않습니다.

- 셔틀 팁의 마모, 잘못된 설정(또는 디튜닝);

- 셔틀의 공간 코스 실패;

- 보빈 캡에 노치가 있음;

- 바늘 마찰 메커니즘의 잘못된 설정(불필요하게 과대 평가 또는 과소 평가);

- 보빈을 고정하는 비스듬한 나사;

- 기계 하부와 바늘대 작동의 비동기화.

대부분 메커니즘 자체가 실패합니다. 유지 보수를 위해 서비스 센터에 재봉 장비 수리를 문의하는 것이 좋습니다.

바늘 안내를 담당하는 노드의 작동 실패는 다음과 같습니다.

- 바늘과 천은 호환되지 않습니다(얇은 바늘은 두꺼운 천 및 그 반대).

- 전단되지 않은 바늘 홀더가 있는 산업 기계용 전단된 전구 바늘을 선택하고 그 반대도 마찬가지입니다.

- 전구의 크기가 너무 작습니다 (바늘을 조일 수 없으며 미끄러짐).

- 구부러지거나 무딘 바늘;

- 실이 바늘보다 두껍고 이동이 어렵습니다(실이 끊어지고 바늘이 구부러지고 결국 끊어짐).

조직의 요란한 움직임은 다음과 같은 이유 때문입니다. 침판의 틈이 부자연스럽게 벌어져 마모되면 조직 천자 부위 전체가 침과 함께 안쪽으로 당겨진다.이렇게 하면 후크가 제대로 작동하지 않고 이음매에 모든 스티치가 포함되지 않습니다.

스테이플러 바 톱니의 올바른 위치를 확인하고 필요한 경우 다시 조정해야 합니다.

랙과 바늘이 동기화되지 않으면 천이 구겨지고 밑실이 바늘에 밀리지 않습니다. 윗실이 지나치게 늘어나고 찢어질 수 있습니다. 경우에 따라 밑실이 끊어져 스테이플러로 흘러 들어가지 않아 단일 스레드의 단순화된 솔기가 쉽게 풀리고 천 층을 고정하지 못할 수 있습니다. 두께가 다른 실을 사용하는 것은 허용되지 않습니다. 두꺼운 실은 잡기가 더 어렵 기 때문에 솔기에 결함이 있습니다. 아래쪽 루프를 건너 뛰십시오.

이상적으로는 밑실이 좀 더 가늘고 두껍지 않고 신축성이 좋아야 합니다. 과도하게 꼬인 실은 스티치와 루프를 건너 뛰게 만들 수도 있습니다. 셔틀이 제대로 잡히지 않습니다.

솔루션

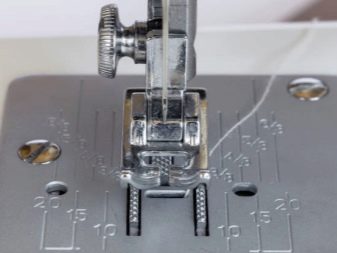

재봉틀이 실의 불균형으로 인해 밑실을 잡지 못하는 경우 바늘과 훅 끝 사이의 거리를 정확하게 설정하여 기구를 조절하세요. 다음을 수행합니다.

- 다이렉트 스티칭을 켭니다.

- 침판을 제거합니다.

- 바늘을 가장 낮은 위치에 놓습니다.

- 드라이브를 돌려 바늘을 서서히 올립니다. 이 경우 셔틀의 끝이 바늘 구멍 위로 1.5mm를 통과해야 합니다. 바늘 끝과 갈고리 끝 사이의 거리는 평균 0.175mm가 되어야 합니다. 이러한 설정은 셔틀 나사를 사용하여 설정됩니다.

PMZ, Podolsk 및 Chaika와 같은 구형 장치에서는 지그재그 스티치 모드에서 동일한 보정이 수행됩니다. 그러면 바늘이 천을 좌우로 통과할 때 바늘 구멍과 셔틀 팁 사이의 거리가 감지됩니다.

보다 정확하게는 동일한 오작동을 해결하기 위한 다음 매뉴얼이 탐색에 도움이 될 것입니다.

부조 | 해야 할 일 |

밑실이 너무 느슨하거나 너무 조입니다. 장력은 수동으로 또는 테스트 솔기를 통해 확인해야 합니다. | 실토리가 올바르게 삽입되었는지 확인하세요. 셔틀 근처나 내부에 있는 나사로 장력을 다시 조정합니다. |

재봉 중 바늘대가 옆으로 움직였습니다. | 윗실이 너무 조이지 않은지 확인하세요. |

후크가 눈에 띄게 움직이고, 솔기의 일부 스티치가 누락되고, 아래에서 실이 항상 걸리는 것은 아닙니다. | 움직임을 방해하는 실의 긁힌 자국에서 셔틀을 청소하십시오. |

천이 공간(패널 아래)으로 당겨져 셔틀이 자주 끼이게 됩니다. | 둔하거나 구부러진 바늘을 바꾸십시오. 그녀는 물질을 빨리 뚫을 수 없습니다. |

스티치 뒷면의 약하고 처진 루프. 셔틀이 제대로 작동하지 않습니다. | 결함이 있는 후크 부품을 교체하십시오. 버, 산화 및 미세 균열로 인해 종종 붙어 있습니다. |

장애 예방

- 안정성과 수평면이 유지되는 안정적인 테이블, 콘솔 또는 기타 지지대에 장비를 놓으십시오.

- 재봉할 천에 맞는 바늘과 실을 선택하세요. 바늘을 단단히 삽입하고 고정하십시오.

- 지침에 따라 실패를 실을 끼우십시오. 실 끼우기 순서를 방해하지 마십시오. 예를 들어 윗실이 먼저 텐셔너를 통과한 다음 밑실 가이드(바늘대로)를 통과하고 그 반대의 경우는 그렇지 않습니다. 또한 실토리를 후크 컴파트먼트에 올바르게 삽입하십시오.

- 두 실의 15cm "꼬리"를 남겨두고 옆으로 가져갑니다. 이것은 솔기의 질적 시작과 지속에 필요합니다.

- 기계를 켜고 테스트 패치를 삽입하고 솔기를 만들어보십시오. 뒷면에 처진 루프가 없어야 하고 균일해야 합니다.

- 부드럽고 탄력 있는 실을 사용하십시오. 너무 푹신하고 시간이 지남에 따라 꼬이면 바늘의 눈을 갈아서 더 "깨진"것으로 만들고 바늘이 더 빨리 부러집니다.

- 기계에는 다음 윤활까지 메커니즘의 런아웃(런아웃)이 있습니다. 지침은 예를 들어 5000시간 간격을 나타냅니다. 전자 자동차에는 모터와 드라이브의 총 작동 시간을 추적하는 "타이머" 기능이 탑재될 수 있습니다. 이것은 20세기의 오래된 타자기에서 사용할 수 있는 모터 시간의 전기기계적 아날로그(또는 테이프 롤러 카운터의 원형)를 대체합니다. 지정된 청소 및 윤활 규칙을 무시하지 마십시오. 이에 주의하십시오.

이러한 주의 사항을 준수하는 것이 제품의 내구성과 고장 없는 작동의 핵심입니다.

재봉틀이 땀을 건너뛸 경우 대처 방법은 아래를 참조하세요.